NEWS BLOG - Projekteinblicke

Mit den hier vorgestellten Inhalten möchten wir Ihnen einen kleinen Einblick in unsere jüngsten Projekte geben.

Dieser Blog erhebt nicht den Anspruch auf Vollständigkeit der Projekte aus den letzten 20 Jahren, er bildet allerdings einen repräsentativen Querschnitt unserer Aktivitäten ab. Wie gesagt, wir beraten nicht nur ... wir setzen um.

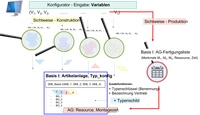

2024 - 2025 in Werdohl, Maschinen- und Anlagenbau, Fertigung variantenreicher Hydraulikkomponenten

Auftragskonfiguration

Projektsteuerung bei der Einführung eines ERP Auftrags-Konfigurators

- Produktstrukturen

- Arbeitsvorgänge

- Prüfvorgaben und Arbeitsgänge

- Lackiervorgaben und Arbeitsgänge

2023 in Kamen, Branche Healthcare

Potenzialanalyse in der Logistik

Problem: gewachsene Werkstruktur

hoher logistischer Aufwand durch verteilte Wertschöpfungsketten und Lagerstufen

- Erfassung Werkstruktur

- Materialflussanalyse mit Hilfe von Funktionslayouts, Values Streams

- Schwankungsanalyse im Logistik Aufwand

(Zykluszeiten, Verpackungseinheiten, Schichtmodelle ...) - Bewertung der logistischen Ordnung

- Identifikation Besonderheiten, Stärken Schwächen

- Potenziale in der Logistikentwicklung

2023 in Essen, Branche Glasflaschenproduktion

Aufgabenstellung: Reaktivierung 5S Organisation

Ordnung und Sauberkeit im Unternehmen ist kein Selbstzweck im Sinne "schöner Wohnen".

- Positionsbestimmung und Handlungsbedarfe

- Klärung des Zielzustands

- Anwendung der 5S Methode

- Definition standardisierter Routinen

- Reaktivierung einer nachhaltigen 5S Organisation

- Schaffung wirkungsvoller Controlling und Audit Tools

2023 in Lünen, Kabelverteilerschränke

PIUS Check: Ressourceneffizienz in der SMC-Presserei

Ziel: Reduzierung CO2

Als Ergebnis konnte ein Einsparpotenzial von 5,7 Prozent identifiziert und validiert werden. Das entspricht einer Reduzierung des CO2-Fußabdrucks um gut 600 Tonnen.

2023 Waldachtal

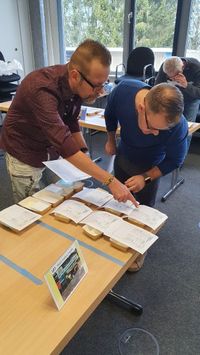

AES Methodentraining ConWIP in der Anwendung

2023 in Ahaus, Vreden, industrieller Ladenbau

LEAN-Training für Führungskräfte im Betrieb

- LEAN Basics

- LEAN Tool Training

- LEAN Design

- LEAN Design in der Anwendung

- LEAN Reifegrad

- Implementierung, LEAN KATA

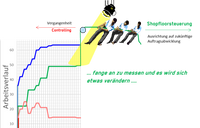

2022 Düsseldorf

Shopfloormanagement in der Kleinserien- und Einzelfertigung

Shopfloorsteuerung in der Auftragsdurchsetzung

Praxisbeispiele aus der Anwendung

CONWIP in der Anwenung

2022 in Witten, Produktion PKW Scheiben

PIUS Check: Ressourceneffizienz in der INTRA-Logistik

Ziel: Reduzierung CO2

Ansatz: Reduzierung des Logistik-Aufwands / Staplereinsatz in der Materialhandhabung und Transport

Maßnahmen:

- Optimierung logistische Ordnung im Lager

- Potenzialanalyse in der Optimierung Werkstruktur

- Integration der Wertschöpfungskette durch Umstellung batchorientierter offline Fertigung in eine online Fertigung ohne Zwischenlager

Automotive Glasherstellung

2022 in Dortmund, Elektro-Ladesäulen

LEAN Basis Trainings für Werker

LEAN-BASICS Teil I:

Grundlagen 8V und 5S, Theorie und Anwendungsbeispiele

LEAN-BASICS Teil II - AES Anwendungspraktikum

Mit Hilfe Analoger Echtzeit Simulation werden Begriffe wie Durchlaufzeit, Bearbeitungszeit, Zyklus Zeit, Takt-Time sowie Work-Balance und Design by Takt-Time in der Anwendung erlebbar.

2022 in Werdohl, Maschinenbau Hydraulikkomponenten

Reduzierung Logistikaufwand in der Montage

Ziel:

Die Bereitstellung der Materialien erfolgt auftragsbezogenen aus einem Hochregallager, dies verursacht einen hohen logistischen Aufwand in der Kommissionierung und in der Handhabung der Materialien in der Montage.

Der Logistikaufwand ist zu reduzieren, die Potenziale zur Produktivitätssteigerung sind zu heben.

Maßnahme:

Segmentierung der Montage und Neugestaltung der Arbeitssysteme mit Bereitstellung der Materialien über KANBAN Greifbehälter am Montagetisch

2021 in Lünen, Schaltschrankbau, Kaberlverteiler

Steigerung der Ressourceneffizienz in der Produktion

Maßnahme: Verkürzung der Durchlaufzeit

- Aufbau eines Dashboards zur Messung der Ressourceneffizienz und Antizipation vorhandener Potenziale

- Entwicklung eines Shopfloor-Tools

- Identifikation der Potenziale

- Aufbau einer Shopfloor - Organisation

- KVP Maßnahmenplan

Ergebnisse:

Nachhaltige Steigerung der Ressourceneffizienz

2020 / 2021 in Herne, Massenproduktion Schneidringe

Steigerung der Ressourceneffizienz in der Produktion und Versand

| Ziel:

|

2020 in Sprockhövel, Papierbeschichtung und Zuschnitt für Etiketten

Ressourceneffizienz in der Wertschöpfungskette

Ziel: Generierung freier Flächen zur Kapazitätserweiterung

Maßnahmen:

- Reduzierung der WIP Bestände für Halbfertigware

- Herstellung logistischer Ordnung im Lager

- Werkstrukturplanung

Ergebnis:

- Flächenpotenzial identifiziert!

- Machbarkeit zur Flächenbilanz nachgewiesen

2020 WILO SE in Hof, Pumpen

Validierung der Potenziale zur Durchlaufzeitreduzierung mittels AES - Analoger Echtzeit Simulation

Bild: AES CONWip Simulation | CONWIP Bestandssteuerung durch AES Workshop erfolgreich validiert!

Ergebnis: |

2019 in Gevelsberg, Elemente zur Transportsicherung innerhalb der Speditionslogistik

Wertschöpfungseffizienz in der Produktion

Ziel: Steigerung Ressourceneffizienz

Generierung Freiflächen in der Produktion zum Aufbau eines

zusätzlichen Arbeitssystems für ein neues Produkt!

Maßnahmen:

- Herstellung logistischer Ordnung

- Segmentierung der Produktion

- Umstellung der Arbeitssysteme auf one piece flow

Ergebnis:

- Produktivitätssteigerung um ca. 20%

- Reduzierung Durchlaufzeit um ca. 80%

- logistische Ordnung in Lager und Produktion

- Freiflächen für neues Arbeitssystem

Bild: Arbeitssystem im one piece flow

2019 in Ahaus / Vreden

Produktivitätssteigerung in der Montage

Ziel: Durchlaufzeitreduzierung und Produktivitätssteigerung Ergebnis:

| Bilder folgen |

2017-2018 in Dortmund, Servicebetrieb für Induktionsöfen

getaktete Produktion im Industrie - Reparaturservice

Ziel: Durchlaufzeitreduzierung und Produktivitätssteigerung Ergebnis:

|

2016 ff in Lünen, Labelverteilerschränke

von der Werkstruktur zum "one piece flow" in der Produktion

Ziel:

Ergebnis:

|

Historie bis 1999 archiviert